三井住友建設の特徴を知る

唯一無二の技術

三井住友建設の特徴でもある技術力の高さ。

技術研究を活発に行い、よりお客様のニーズに答えられるよう、

他社にはできない技術開発を行なっています、

ここでは、とっておきの技術をいくつかご紹介します。

土木部門のコア技術

超高耐久橋梁「Dura-Bridge」

世界初!腐食しない橋をつくる

Dura-Bridge(デュラ・ブリッジ)とは、腐食の可能性のある鉄筋やPC鋼材(ピアノ線)を一切用いず、腐食しないアラミド繊維により補強した『超高耐久橋梁』で、西日本高速道路㈱と三井住友建設㈱の共同研究で誕生しました。コンクリートは,本来は耐久性が高い材料であり,ローマ水道やパンテオン宮殿などに代表されるように適切に設計・施工すれば長期間健全に使用できます.一方,コンクリートには圧縮力に強く引張力に弱い特性があり,その引張り部分を鉄筋などで補強する「鉄筋コンクリート」が約150年前に発明され,これによりコンクリート構造物は飛躍的に大型化し適用範囲を広げてきました.一方,コンクリート内部に錆びる材料を入れてしまったために腐食との戦いも始まりました.Dura-Bridgeは,ピアノ線と同程度の強度を有するアラミド繊維によりコンクリートの引張力を補強した構造であり,現代の優れたコンクリート構造の利点を維持しつつ,コンクリート本来の高い耐久性を取り戻した画期的な構造です.

適用現場

別埜谷橋

別埜谷橋は,Dura-Bridgeを高速道路橋に採用した世界初の橋梁です.徳島自動車道の4車線化により2020年に建設されました.完成後も様々な計測機器により常時モニタリングしており,その安全性を検証しています.本橋は,コンクリート関連の世界最大の団体である国際コンクリート連合(fib)より,2022年に特別賞を受賞したとともに,土木学会賞(田中賞),PC工学会賞などを受賞しています.

別埜谷橋は,Dura-Bridgeを高速道路橋に採用した世界初の橋梁です

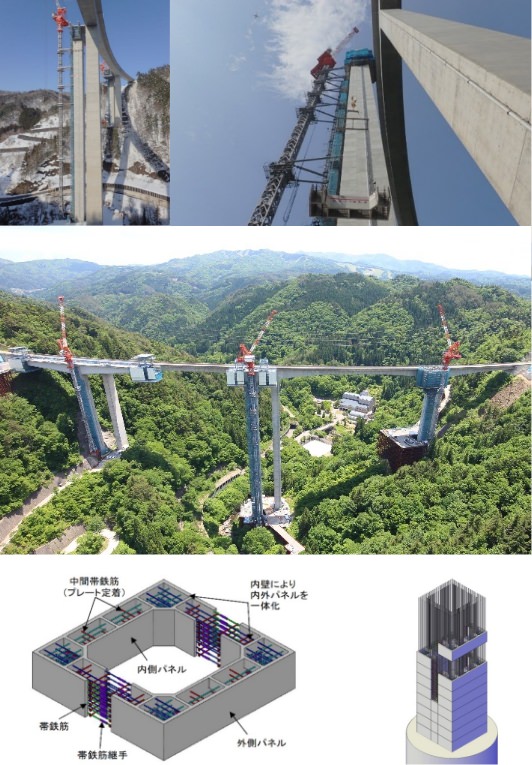

SPER工法

安全に効率的に橋脚を構築

SPER工法とは,工場にて製作した部材(プレキャスト部材,以下PCa部材と記す)を用いて橋脚を構築する急速施工法です.PCa部材は,帯鉄筋・中間帯鉄筋をPCa部材にあらかじめ埋設した構造とすることで,現場における型枠と鉄筋組立作業を同時に削減することを目的としています. 施工方法は,主鉄筋の組立後にクレーンを用いてPCa部材を建込み,内部にコンクリートを打込むことで橋脚を構築します.高い橋脚ばかりでなく,低い橋脚にも、また矩形や円形断面にも適用が可能な工法です. [特徴] ●鉄筋を内蔵したプレキャスト部材により,現場における鉄筋・型枠組立作業を大幅な省力化が可能であり,工期短縮が図れます. ●高所での作業が少なく,より安全な工法です. ●工場製作の高品質なプレキャスト部材のため,耐久性に富み,美しい仕上がりとなります. ●木製の型枠を使用しないため,地球環境に配慮した工法といえます.

適用現場

工事名:東海北陸自動車道鷲見橋工事

発注者:中日本高速道路㈱ 名古屋支社

深い谷地形に位置した橋長490mのPRC4径間連続ラーメン波形鋼板ウェブ箱桁橋の工事です.本橋の最大の特徴は,日本一の高さとなる125mの高橋脚の施工です。当該建設地は,豪雪地域のため冬季は施工期間が限定されることから,工程短縮を可能とするプレキャスト部材を用いた急速施工法「SPER工法」を採用しました.

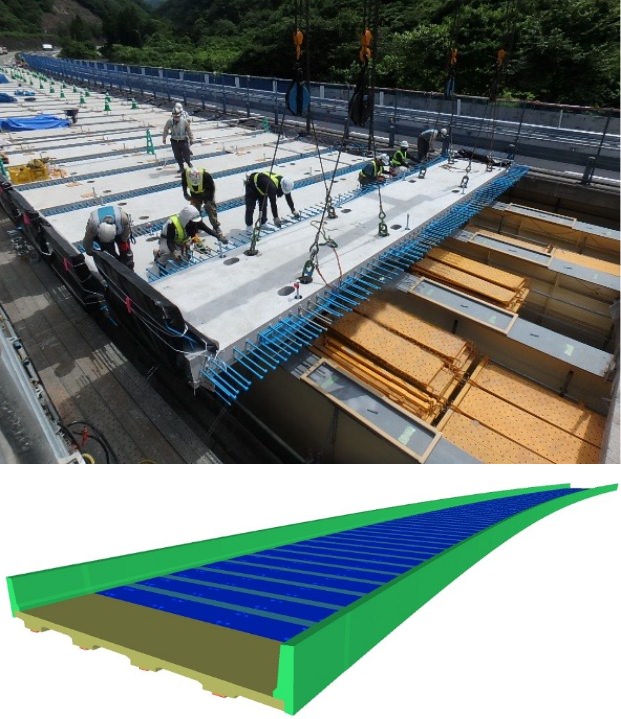

SMC-Slab

設計、工場製作業務の省人化システム

SMC-Slabは、床版取替工事の設計における工場製プレキャスト(以下PCa)床版の割付、製図を一貫して行うことで、図面作成の効率化、省人化を図る自動化プログラムです。現在、床版取替工事での構造寸法図の作成は、既設橋梁の寸法データ、PCa床版の情報(寸法や形状)と既設橋梁の現地測量データなどを用いて、入力や描写を全て手作業で行っています。これらの作業では、PCa床版の割付や設置高さ、排水桝などの付属物の配置などの検討を繰り返し行うため、これまで多くの時間を要してきました。SMC-Slabは、汎用表計算ソフトに入力した上記の各種情報をCADソフトに取り込むだけで、自動的に構造寸法図が作成でき、自動作成された図面の修正や微調整、繰り返し行う検討作業は、再度データを取り込むだけなので、従前の作成時間と比べて1/3に短縮できます。現在は、本プログラムに鉄筋を含む3次元モデルの自動作成機能を拡張し、工場での鉄筋自動組立てシステムと連携することで、設計・工場製作業務の更なる効率化を図っています。

適用現場

工事名:中国自動車道(特定更新等)蓼野第二橋他3橋床版取替工事

発注者:西日本高速道路株式会社 中国支社

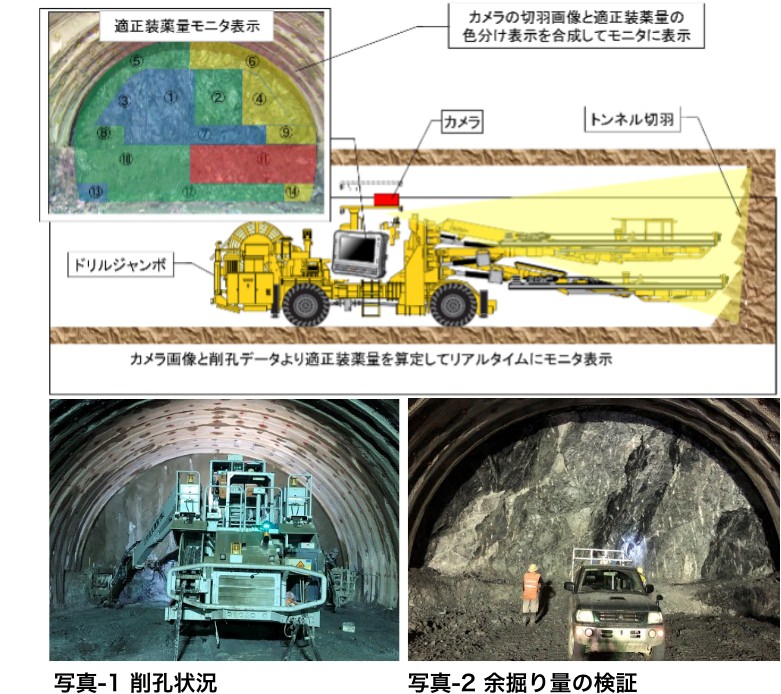

きれいni発破

山岳トンネル施工における火薬量自動算定システム

山岳トンネルの掘削は、火薬を使った発破掘削が行われています。その使用火薬量が過多であれば掘削が過大に、過少であれば掘削不足に繋がるため、作業員は過去の発破結果をもとに、発破孔を削孔するドリルジャンボ(削岩機)の削孔速度等から感覚的に前方地山の硬軟を想定し、各発破孔に装填する火薬量を判断しています。そのため、掘削の良否は作業員の経験に左右され、経験の少ない作業員では適切な掘削を行うことが困難です。 本システムは、山岳トンネル工事における発破掘削の削孔・装薬作業において、装薬孔の削孔時に得られるドリルジャンボの削孔速度や回転圧などの削孔データを活用することで、切羽(掘削面)の岩盤状況(硬軟)を数値的に把握・想定し、装薬する火薬の適正量を自動算定してリアルタイムにモニタ表示するシステムです。これにより、経験の少ない作業員でも適切な掘削が可能となります。

適用現場

工事名:北海道新幹線、祭礼トンネル他工事

発注者:(独)鉄道建設・運輸施設整備支援機構 北海道新幹線建設局

工事場所:北海道二海郡八雲町地内

建築部門のコア技術

スクライム工法

超高層マンションを誰よりも速く建てる

スクライム(SQRIM)は、柱と梁、および接合部を一体にした、現場打ちコンクリートを設けない、オールプレキャストコンクリート工法です。大幅な工期短縮を鉄骨造並みの施工速度で実現することができます。スクライムのルーツは1983年に第1号案件が竣工した「DOC工法」にあります。DOCはone Day One Cycleの頭文字からつけた名称で、空間的な工区分割と作業の割付けを行い、型枠・鉄筋など各作業がシンクロしながら繰り返し施工を行う当社の唯一無二の技術です。時代とともに短工期化の需要が高まり、工区の拡大とプレキャスト化範囲を拡大させ、スクライムが生まれました。超高層建物では1フロアの躯体を最短3日で構築でき、現在47棟(2023年1月現在)の実績を持っています。 DOCとスクライムの組み合わせは、高強度コンクリートの部材を屋内工場で製作するため、高く安定した品質の建物を提供できるとともに、部位によるコンクリート強度の使い分けが容易なため経済的でもあります。また建物外周部の作業を減らすことができるため、安全面でも優れています。 現在では柱と梁のプレキャストの組み合わせを進化させた、スクライム−H(SQRIM-H)も生まれ汎用性が向上しています。また海外への技術移転も行われています。 社内では「スクライムで行く!」と言えばおよその施工イメージが通じるほど当社DNAに組み込まれた自慢の技術です。

適用現場

聖蹟桜ヶ丘PJA敷地

2022年竣工、33階建、520戸の超高層マンションプロジェクトです。基準階は約60m×35m、3台のタワークレーンを設置し、1フロアの躯体を4日サイクルで構築しました。スクライム工法の他、タワークレーンの一部に運転支援システムを導入するなど最新の施工技術で建設されました。また環境面でもZEH-M Orientedを取得した地球にも優しいマンションです。

SuKKiT(スキット)

マンションをもっと自由に気持ちよく

たとえばこれまでになく大きくて快適な窓から都市の風景や自然を堪能しながら暮らしたい。そんな住まいの希望を叶えるのがSuKKiTシリーズです。SuKKiTは「すまい(Sumai) 快適(Kaiteki) きれい(Kirei) テクノロジー(Technoloy)」から作ったオリジナルのネーミング。それは窓だけでなく文字通り多様な暮らしを実現するスキッとしたデザインとそれを実現する斬新なアイデアが昇華した三井住友建設のブランドであり、当社のマンションづくりのマインドと言えるものです。長年のマンションの設計・施工実績をもとに実現したSuKKiTシリーズは、2012年に第1号が建設されてから既に56棟の実績があり(施工中を含む)、シリーズ数も15種類を数えます。(2023年1月時点)例えば免震を採用し、スリムなシルエットを持つSulatto(スラット)や、超高層マンションなのに内部の梁が半分でも十分な構造性能を発揮し、空間がすっきりしたSulatto Rotary Tower、建物の平面形状を自由にできるSuKKiT AmeVaなどがあります。まだまだ進化を続ける。それがSuKKiTシリーズです。

適用現場

柏市柏4丁目10計画

2021年竣工、21階建191戸の超高層マンションプロジェクトです。免震構法とファサードを印象付けるグリッドフレームによりスマートなフォルムと良好な眺望を実現する「Sulatto3 フリーノンビーム」を採用しています。大きなガラスカーテンウォールのゆったりしたロビーや緑豊かな外構も魅力のマンションです。

免制震

建物をもっと安全・安心に

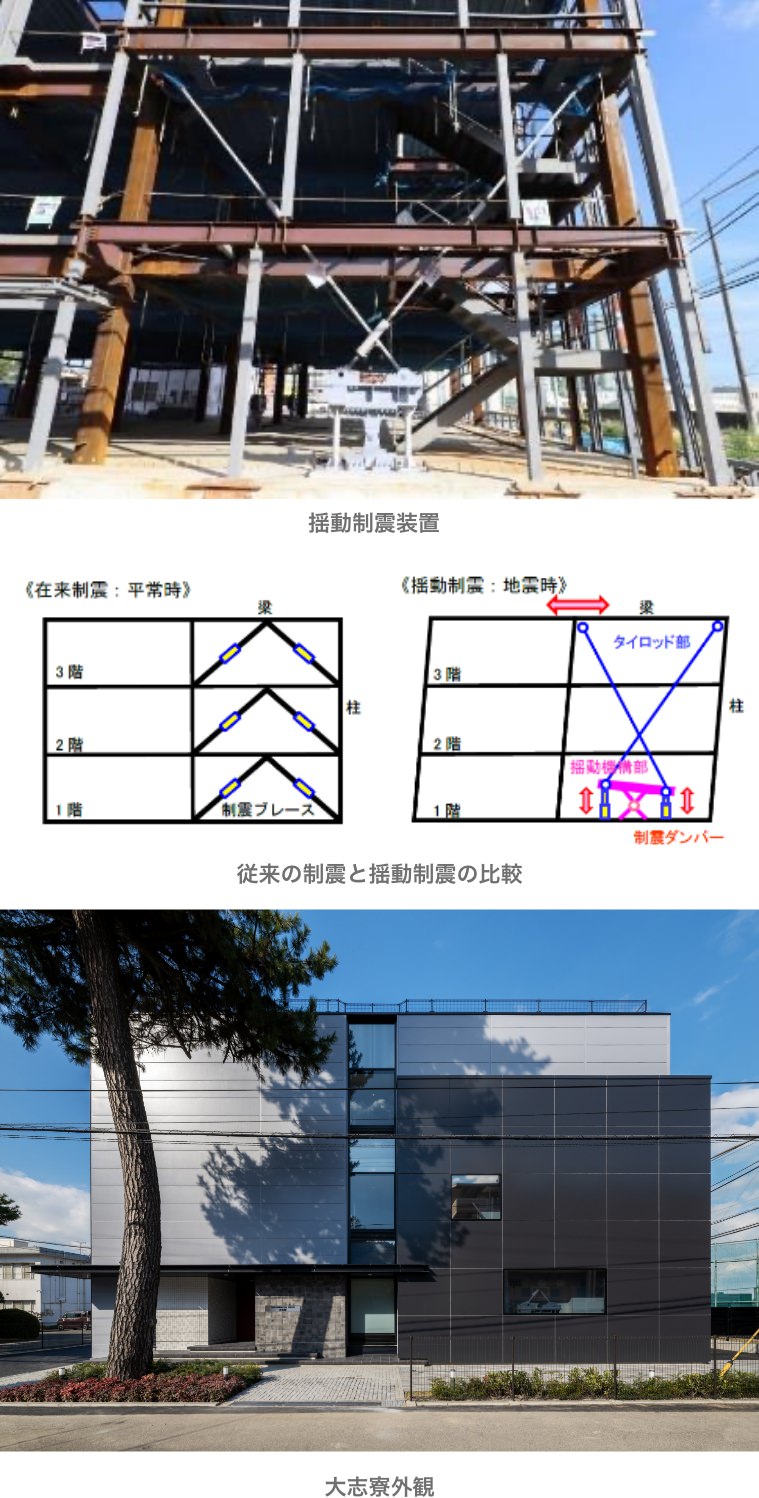

免制震構法は今では一般的な技術ですが、三井住友建設では1984年から免震構法や制振装置の開発に取り組むなど歴史ある得意技術です。免震技術では、居住者の安全を守る超高層マンションへの適用や、震災時BCP対策としての物流倉庫への適用など様々な免震建物を設計・施工しています。また、独自の既存建物免震化技術として免震装置と高性能な減衰装置を組み合わせたHy-Retro構法があり、耐震性能を高めるとともに歴史的な建物の保存にも貢献しています。 制振技術は、超高層オフィスやマンションでの地震対策としてだけではなく、長周期地震動や風揺れなどの居住性向上の技術としても貢献しています。また近年、多くの階への設置が必要であった制震装置を集約して配置できる揺動制震システムを新たに開発し、実物件に適用しています。 これら豊富な実績に基づく技術力の他、グループ会社が常に新しい免震装置や制振装置を開発していることは当社グループの強みです。

適用現場

大志寮

当社四国支店の寮として2022年に竣工した大志寮は地震時の揺れを複数階一括で制御する当社独自の「揺動制震システム」を初めて採用した建物です。従来技術より少ない制震装置数で効果的に揺れを制御できる「揺動制震システム」は、新築だけでなく既存建物にも容易に適用できることも大きな特徴となっています。

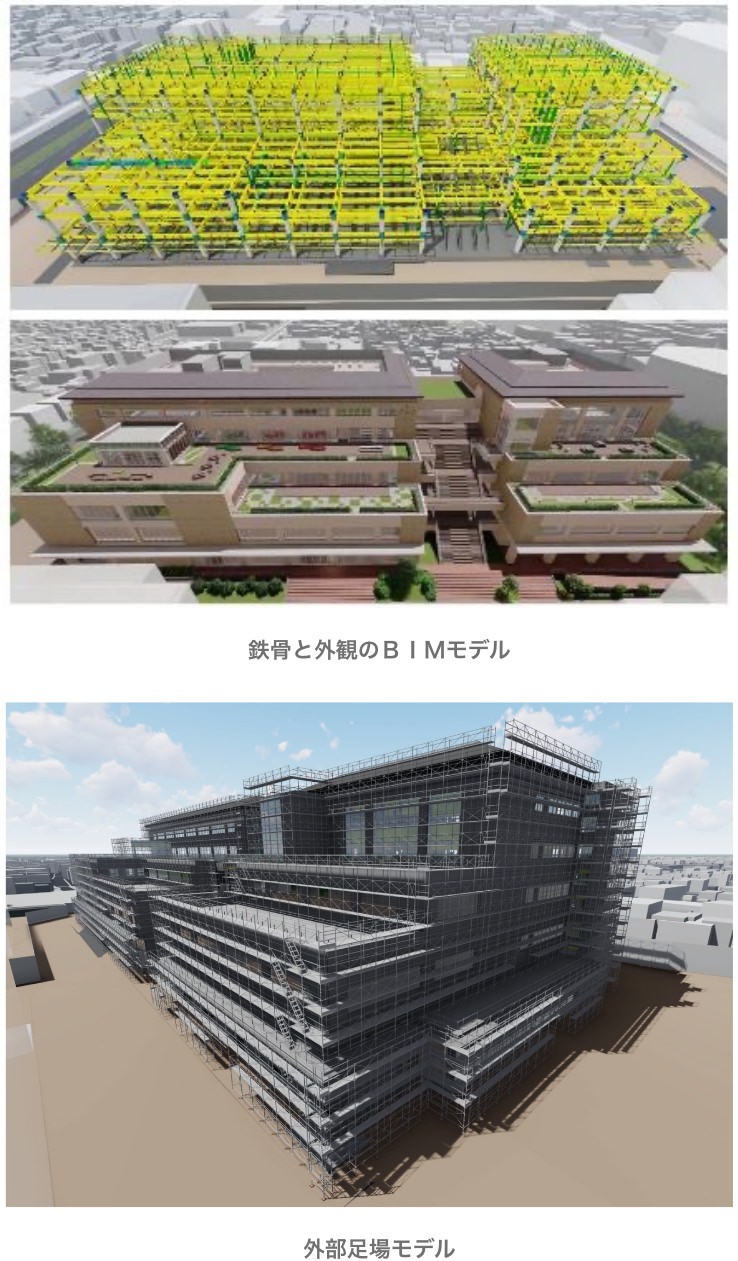

BIM

最適な建物を無駄なく確実に実現

BIMは近年の建築分野最大のトピックと言ってもよいでしょう。3次元のモデルに「属性」と呼ぶ情報を付与することで、バーチャル空間に実際と同様の建物を構築します。これを使えば建物がどのような性能を持つのか、どのような建て方をすれば最も早く合理的なのかといったことが建設を始める前に知ることができます。 これまでは2次元に表現された図面から如何に建設した姿を想像するか、問題点を見つけるかがゼネコンマンの腕の見せ所でしたが、BIMを使えばだれでも完成した姿や施工中の姿を確認することができます。このことは計り知れない可能性を秘めています。設計段階では性能、コスト、工期、安全、環境配慮などを様々な面から検証し、最適な提案を可能とする他、曖昧な部分を極力なくすことで現場での手戻りをなくし、現場の労働条件を大幅に改善することもできます。こうした生産プロセスの変革は「フロントローディング」と呼ばれています。三井住友建設では設計部門と生産部門それぞれにBIMの専門部署を設置し、BIMの有効活用に取り組んでいます。

適用現場

京都先端科学大学

2020年に竣工した京都先端科学大学太秦キャンパスでは、着工前からBIM導入を決定しBIMモデルを構築。「施工BIM」によるフロントローディングに取り組んだプロジェクトです。鉄骨や基礎躯体のモデル化による干渉チェックや納まりの検討、内外装のモノ決め、コンクリート、鉄骨、仮設足場の数量算出などにBIMを活用し、施工の効率化を図りました。

新たな技術

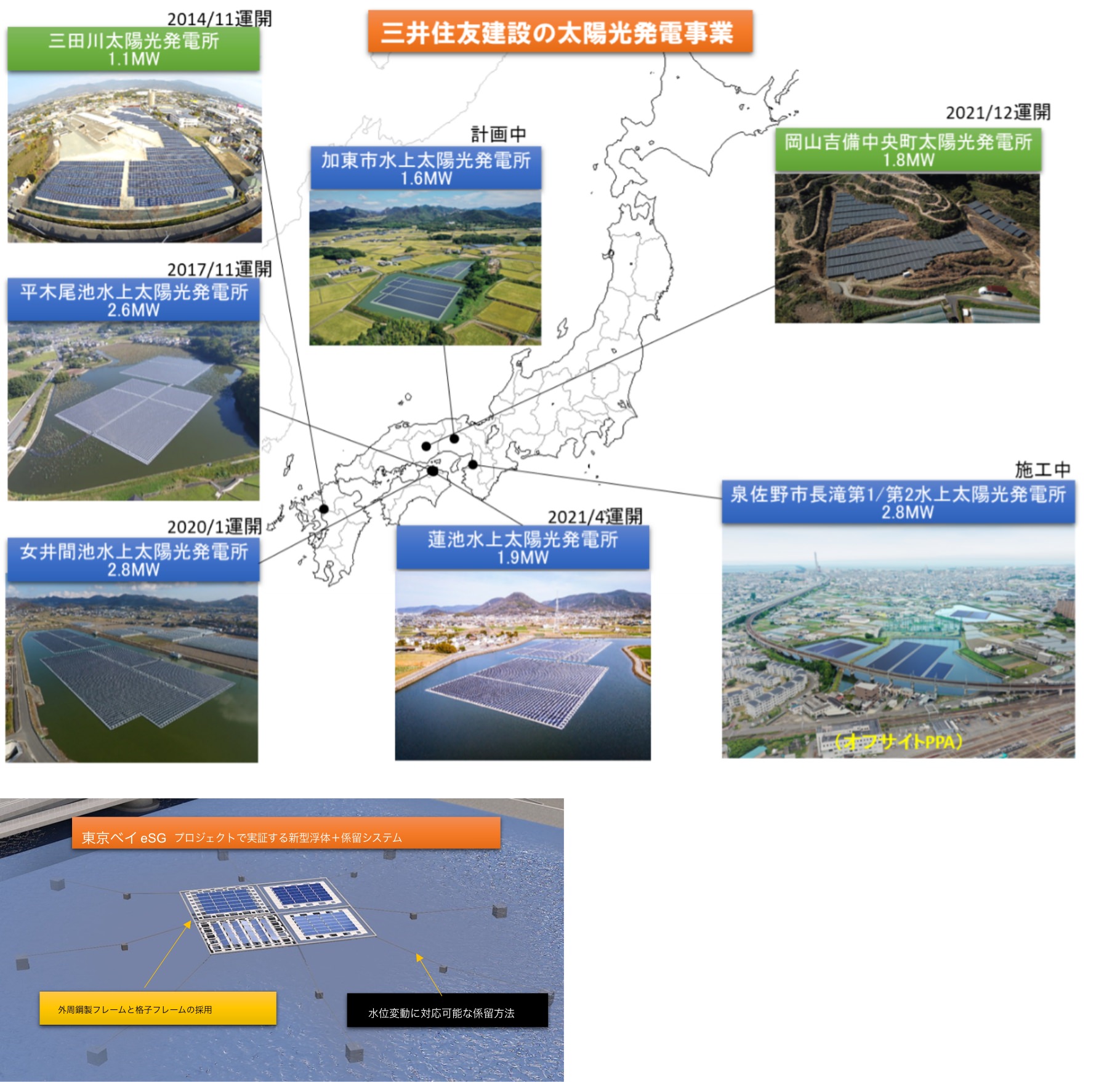

水上太陽光発電システム

環境問題に取り組む新規事業を武器に

世界、日本そして当社のカーボンニュートラル達成に向けて、造成や森林伐採の無い環境にやさしい太陽光発電の方法として、水上太陽光に着目し2014年より技術開発を開始、2015年には自社水上フロート(PuKaTTo)を完成させた。 自社開発した水上太陽光発電システムを用いて2017年より自社発電事業を開始、農業用ため池を用いて、現在香川県3ヵ所で運転中(FIT売電)、大阪府1ヵ所で工事中(2023年6月運開:当社初のオフサイトPPA)、兵庫県1ヵ所で計画中である。 日本国内の水面での太陽光発電適用範囲を拡大するために、大深度ダム、沖縄や離島の強風地域、東日本、北陸の豪雪地域および洋上に対応した新しい水上太陽光発電システムの開発を行っている。 東京都の東京ベイeSGプロジェクトにおいて、当社技術である新型浮体+係留システムが採択され東京湾での実証を開始した。また、東北地方での豪雪対応の実証試験を行い、国内全域での導入ポテンシャル拡大に貢献している。 写真は当社の太陽光発電事業の実績です。また、CGは東京湾で実証する新型浮体+係留システムの概要で、当社独自技術として、「外周鋼製フレームと格子フレームの採用」および「水位変動に対応可能な係留方法」の技術開発・実証を行います。

適用現場

東京ベイeSGプロジェクトや東北地方での豪雪対応など、複数の実証実験とともに、 香川県3ヵ所で運転中(FIT売電)、大阪府1ヵ所で工事中(2023年6月運開:当社初のオフサイトPPA)、兵庫県1ヵ所で計画中。

ロボタラス

現場のDX化を進め、少子高齢化に対応する

近年、少子高齢化や若年層の建設業離れに伴い、建設作業員が不足しています。そこで、通常、作業員が人力で行っていたコンクリート構造物の鉄筋組立作業を自動化すべく、国内初の試みとしてロボットアームを用いて鉄筋の供給・配置・結束の一連作業を自動で行う鉄筋組立自動化システム「Robtaras(ロボタラス/ROBOT Arm Rebar Assembly System)」を開発しました。プログラミングされたロボットアーム先端に鉄筋配置用の治具と市販の鉄筋結束機を交互に自動着脱しながら、鉄筋組立作業を自動で行います。これにより、作業員は鉄筋の補充などの補助作業のみとなり、大幅な省人化・省力化が実現できます。当社保有のPC工場内に本システムを設置し、まず鉄道構造物の「軌道スラブ」、続けて近年注目されている高速道路のリニューアル工事での「プレキャストPC床版」の鉄筋組立作業に適用し、1.5倍から3倍の生産性向上を実現しました。また、これらの取組みが評価され、令和2年度「i-Construction大賞」で国土交通大臣賞を受賞しています。

適用現場

「軌道スラブ」適用現場

工事名:九州新幹線(西九州)。武雄・大村間軌道スラブ製作運搬(※竣工済)

発注者:独立行政法人 鉄道建設・運輸施設整備支援機構

「プレキャストPC床版」適用現場

工事名:中国自動車道(特定更新等)中国池田IC~宝塚IC橋梁更新工事(※施工中)

発注者:西日本高速道路株式会社 関西支社

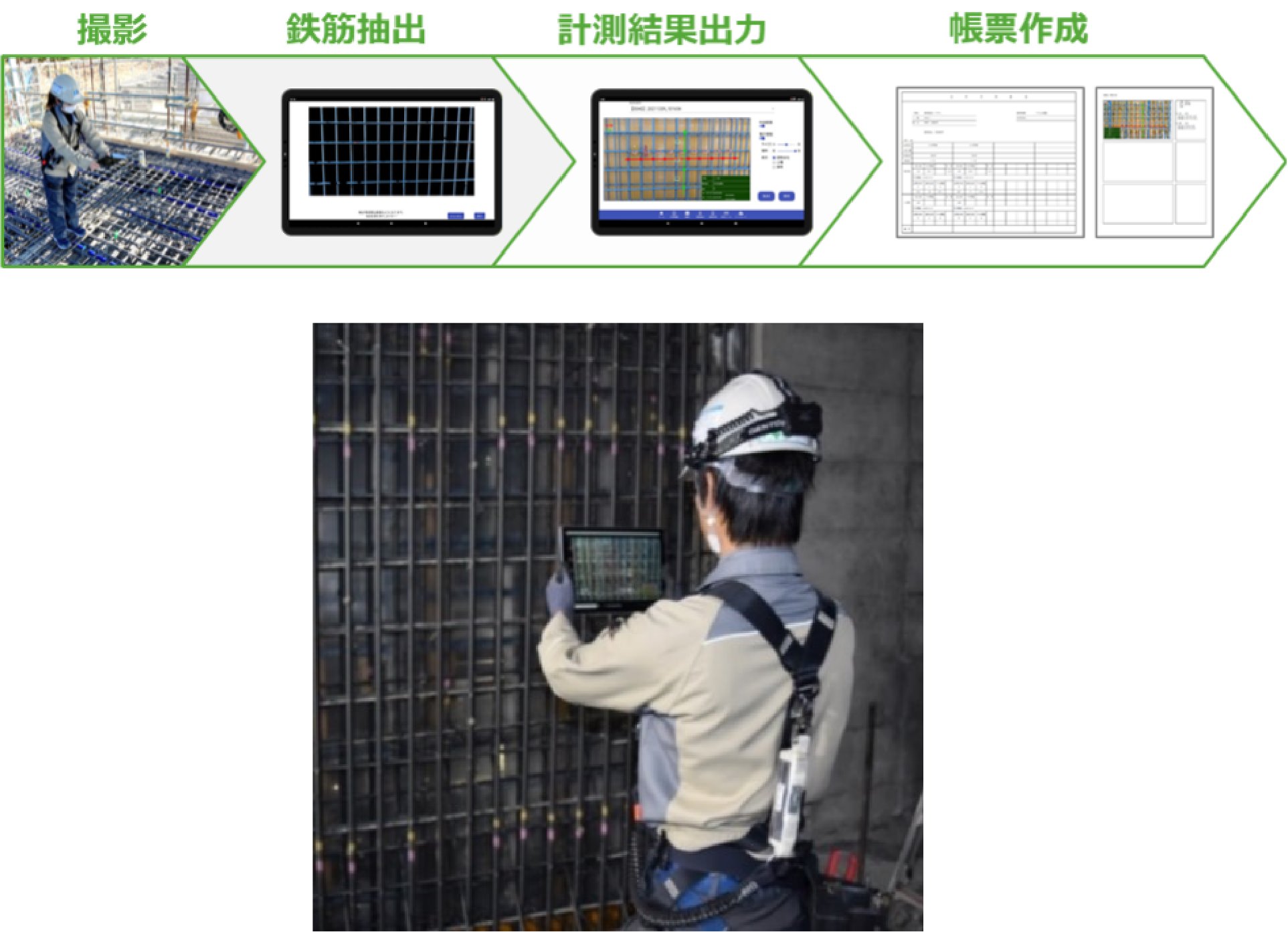

ラクカメラ

建物をもっと安全・安心に

現在、建設現場では頻繁に実施される鉄筋の出来形検査に多くの時間が費やされています。当社は、対象物までの距離情報の取得が可能なカメラと、色情報の取得が可能なカメラとを併用して鉄筋配置間隔や鉄筋径を自動検測できるリアルタイム鉄筋出来形自動検測システム「ラクカメラ®」を開発しました。本システムは、対象鉄筋を撮影するだけで配筋間隔・鉄筋径を検測し、調書作成まで自動化するシステムであり鉄筋出来形の一般的な計測方法と比較し、作業時間を約1/3へ短縮できることから、職員の負担が大幅に軽減可能となりました。実現場における精度検証および開発が行われたラクカメラは、国土交通省が公募した「建設現場の生産性を飛躍的に向上するための革新的技術の導入・活用に関するプロジェクト」に採用され、最高評価の「A」評価として認定されました。現在は他社への販売も開始しており、多くの現場で導入が進んでいます。

実績現場

工事名:令和2-3年度南国安芸道路空港ICOFFランプ橋外上部工事

発注者:国土交通省 四国地方整備局

建築:ZEB・ZEH

これからの建物に求められる地球への愛

ZEB・ZEHとはそれぞれ「Net Zero Energy Building」「Net Zero Energy Housing」を表します。消費エネルギーを減らす「省エネ」とエネルギーを創りだす「創エネ」により、消費エネルギーを「ゼロ」に近づけることを目的とした建物です。「省エネ」の手法には日射の遮蔽や自然換気などのパッシブ技術と、LEDなど高効率照明の採用やパーソナル空調の採用などのアクティブ技術があります。「創エネ」には太陽光発電、風力発電、バイオマス発電などの技術があります。 建物は長く使い続けるものですので、そのライフサイクルの中で消費するエネルギーも非常に大きなものでした。地球温暖化の要因であるCO2排出量において建物が消費するエネルギーによるものを大幅に削減するため、建物のZEB・ZEH化はこれからの建設業の使命といえるでしょう。三井住友建設では設計部門を中心にZEB・ZEHに取り組み、既に多くの実績を積んでいます。ZEB・ZEH化によるプロダクトとしてのCO2削減に加え、施工中のCO2排出量削減や使用する材料に関してもCO2排出量の少ないものを選定するなど、総合的にカーボンニュートラルに取り組んでいます。

適用現場

向日市庁舎

向日市庁舎は地球環境にやさしい施設を目指し、外装にはアルミカーテンウォールによるダブルスキンを計画、窓には高性能Low-E複層ガラスによる日射負荷低減・高断熱化・ブラインドによる日射遮蔽等を採用。三井住友建設がプランニングして、環境省の二酸化炭素排出抑制対策事業費等補助金を取得し実現したZEB Ready庁舎です。

クレーン自動化システム

大型クレーンの操作を支援する自動化技術

タワークレーン運転支援システムは、施工情報をデジタル化し、クレーンの操作(巻き上げ、起伏、旋回)を制御し、資材を目的地へ自動で揚重するシステムです。施工情報とは、資材情報・クレーンの経路上にある建物情報・取付順番などの全ての情報が含まれます。資材情報は、製作工場でICタグに固有番号(現場名・階数・部材番号)をインプットし貼付します。建物情報は、柱・梁・床、仮設などの位置座標を、BIMを活用してデジタル情報化します。これらの情報と、取付け順番などの計画情報を組み合わせることで、最適な揚重経路を自動生成し、トラックの荷取場から設置場所上空までクレーンを自動誘導させています。また、オーストラリアのメーカーが開発した、資材の向きをリモート制御できる機械にも着目し、資材を設置場所の向きに自律回転できるシステムを共同開発しました。 このような自動化技術は、自動運転だけが目的ではなく、ヒューマンエラーを回避するための安全支援、リアルタイムな進捗管理、働き方改革など、建設業界の環境を大きく変えることができる技術です。

適用現場

聖蹟桜ヶ丘PJ A敷地

2022年竣工、33階建、520戸の超高層マンションプロジェクト(基準階は約60m×35m)で、1台のタワークレーンへ、運転支援システムを搭載し、1フロア4日で躯体を構築するスクライム(重量≒12.0t)部材の揚重操作を、自動化技術により実施しました。